引言

2205双相不锈钢3D打印后是以铁素体为主,通过热处理达到铁素体与奥氏体双相平衡。3D打印参数与热处理过程中双相不锈钢的相变也存在关系,科研人员探讨LPBF过程中参数对热处理后2205双相不锈钢相变的影响。

表1. 根据打印参数和处理条件的样本命名。

| Designation(as-built) | Designation(heat-treated) | Laser power(W) | Scan speed(mm/s) | Energy density(J/mm3) |

|---|---|---|---|---|

| AB100–300AB100–500AB100–700AB100–900AB200–300AB200–500AB200–700AB200–900 | HT100–300HT100–500HT100–700HT100–900HT200–300HT200–500HT200–700HT200–900 | 100100100100200200200200 | 300500700900300500700900 | 1851117962370222159123 |

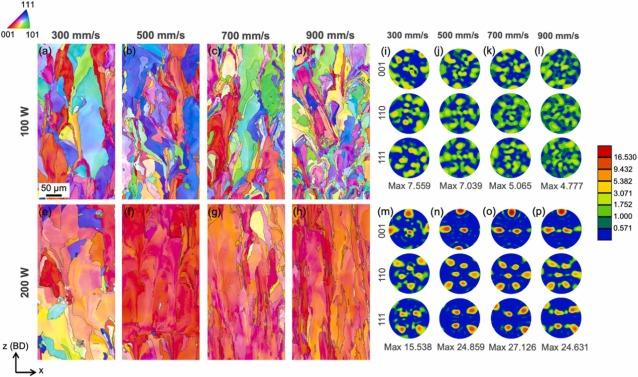

图1. (a)–(h)沿BD的EBSD IPF地图和(i)–(p)对应于以下内容的BCC极点图< 001 > , < 110 > ,以及< 111 > 分别在不同激光功率和扫描速度下构建的样品中的铁素体织构。

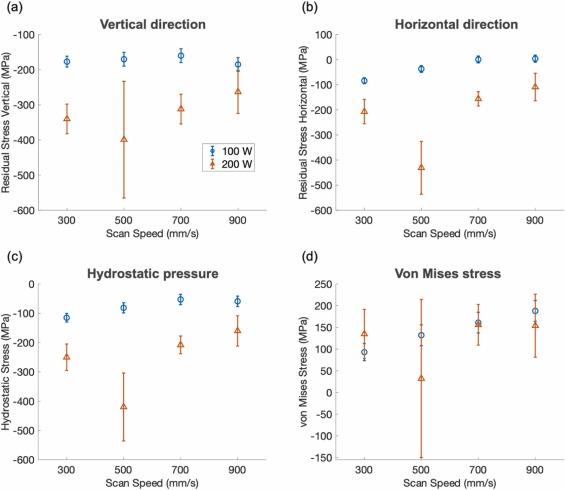

图2. 沿BD中心线在中间构建高度沿(a)垂直方向和(b)水平方向测量的残余应力。残余应力测量为(c)静水压力和(d)von Mises应力。

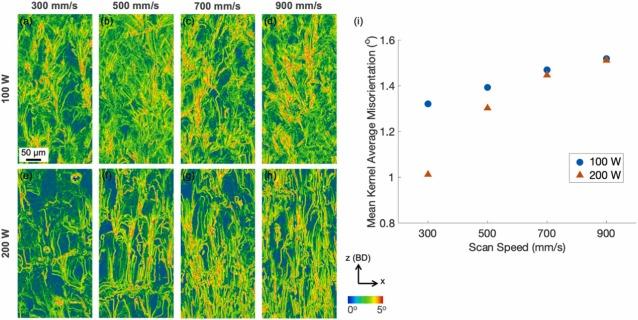

图3. (a)-(h)EBSD KAM图和(i)不同激光功率和扫描速度下构建的样品的平均KAM值。

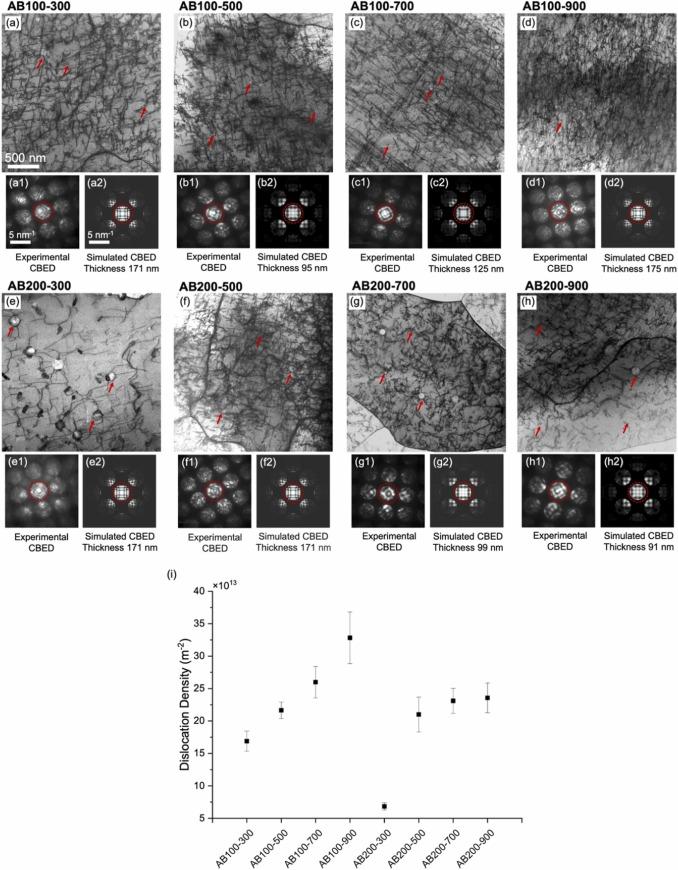

图4. (a)–(h)ZA[100]沿线的STEM显微照片,显示了具有不同激光功率和扫描速度的竣工样品的BCC铁素体基体中的位错。红色箭头指向Si-O夹杂物。比较并匹配沿ZA[100]的(a1)-(h1)实验和(a2)-(h2)模拟TEM CBED图案,以估算TEM试样厚度。红色虚线圆圈突出显示了用于观察和模拟之间视觉比较的CBED磁盘。(i)使用STEM显微照片测量的位错密度统计数据和估计的TEM试样厚度。

图5. 放大的STEM显微照片分别显示了(a)低功率和(b)高功率条件下Si-O夹杂物的例子。红色箭头指向Si-O粒子的例子。(c)STEM-EDS显示Si-O颗粒中Si和O富集。

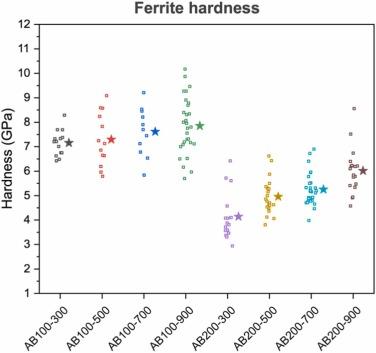

图6. 不同激光功率和扫描速度下制备的样品的竣工铁素体硬度分布。空心方块表示单个测量值,而星号表示每个样品的平均硬度。

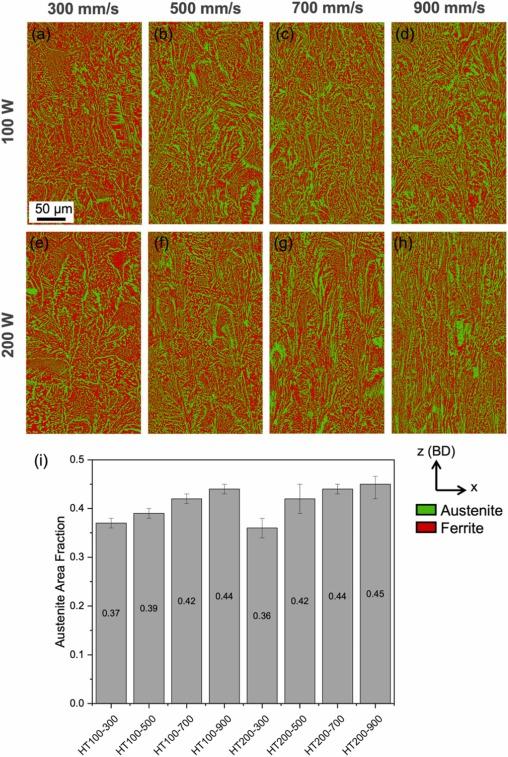

图7.(a)-(h)EBSD相图,表示所有热处理样品的红色铁素体和绿色奥氏体。(i)用不同激光功率和扫描速度制备的样品的奥氏体相面积分数。

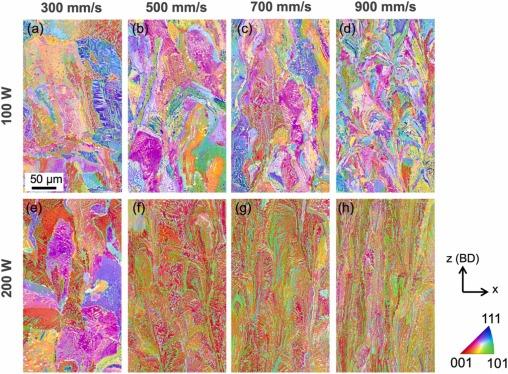

图8. EBSD IPF沿着BD绘制了用不同激光功率和扫描速度制造的热处理样品。

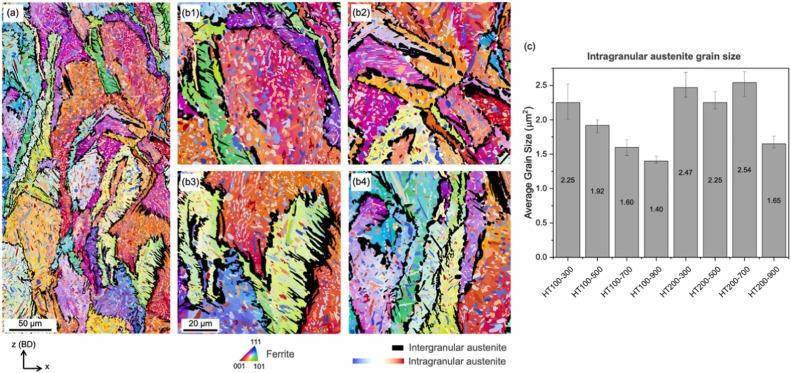

图9. 用不同激光功率和扫描速度制造的热处理样品的晶间和晶内奥氏体分割和统计(参见表1)。(a)分段EBSD图显示了IPF颜色的铁素体、黑色的晶间奥氏体和白色的晶内奥氏体,以HT100-500为例进行了演示。(b1–4)(a)的放大区域显示了晶间和晶内奥氏体之间的可靠分割。(c)此处研究的所有条件下的平均晶内奥氏体晶粒尺寸。

图10. 在用不同激光功率和扫描速度制造的热处理样品中,对应于<=(001)>、<=(110)>*和<=(111)=(a-d,i-l)铁素体和(e-h,m-p)奥氏体的极图。

表2. 通过保持K-S取向关系的相变产生的可能24种变体。

| Variant | Planeparallel | Directionparallel | Rotation angle/axis from V1 |

|---|---|---|---|

| V1 | (1 1 1)fcc||(0 1 1)bcc | [−1 0 1]fcc||[−1−1 1]bcc | N/A |

| V2 | [−1 0 1]fcc||[−1 1−1]bcc | 60°/[1 1 1] | |

| V3 | [0 1−1]fcc||[−1−1 1]bcc | 60°/[0 1 1] | |

| V4 | [0 1−1]fcc||[−1 1−1]bcc | 10.5°/[0−1−1] | |

| V5 | [1−1 0]fcc||[−1−1 1]bcc | 60°/[0−1−1] | |

| V6 | [1−1 0]fcc||[−1 1−1]bcc | 49.5°/[0 1 1] | |

| V7 | (1−1 1)fcc||(0 1 1)bcc | [1 0−1]fcc||[−1−1 1]bcc | 49.5°/[−1−1 1] |

| V8 | [1 0−1]fcc||[−1 1−1]bcc | 10.5°/[1 1−1] | |

| V9 | [−1−1 0]fcc||[−1−1 1]bcc | 50.5°/[−10 3−13] | |

| V10 | [−1−1 0]fcc||[−1 1−1]bcc | 50.5°/[−7−5 5] | |

| V11 | [0 1 1]fcc||[−1−1 1]bcc | 14.9°/[13 5 1] | |

| V12 | [0 1 1]fcc||[−1 1−1]bcc | 57.2°/[−3 5 6] | |

| V13 | (−1 1 1)fcc||(0 1 1)bcc | [0−1 1]fcc||[−1−1 1]bcc | 14.9°/ |

| V14 | [0−1 1]fcc||[−1 1−1]bcc | 50.5°/[−5 5−7] | |

| V15 | [−1 0−1]fcc||[−1−1 1]bcc | 57.2°/[−6−2 5] | |

| V16 | [−1 0−1]fcc||[−1 1−1]bcc | 20.6°/ | |

| V17 | [1 1 0]fcc||[−1−1 1]bcc | 51.7°/[−11 6−11] | |

| V18 | [1 1 0]fcc||[−1 1−1]bcc | 47.1°/[−24−10 21] | |

| V19 | (1 1−1)fcc||(0 1 1)bcc | [−1 1 0]fcc||[−1−1 1]bcc | 50.5°/[−3 13 10] |

| V20 | [−1 1 0]fcc||[−1 1−1]bcc | 57.2°/[3 6−5] | |

| V21 | [0−1−1]fcc||[−1−1 1]bcc | 20.6°/[3 0−1] | |

| V22 | [0−1−1]fcc||[−1 1−1]bcc | 47.1°/[−10 21 24] | |

| V23 | [1 0 1]fcc||[−1−1 1]bcc | 57.2°/[−2−5−6] | |

| V24 | [1 0 1]fcc||[−1 1−1]bcc | 21.1°/[9−4 0] |

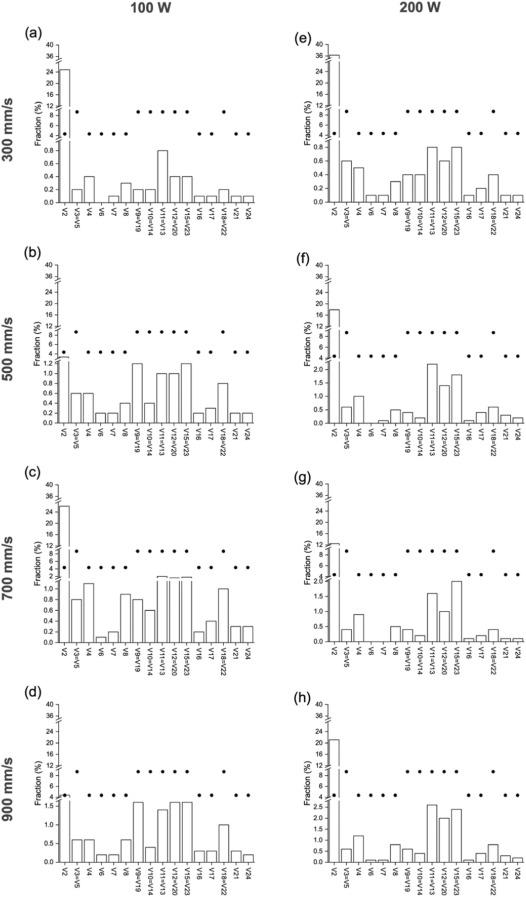

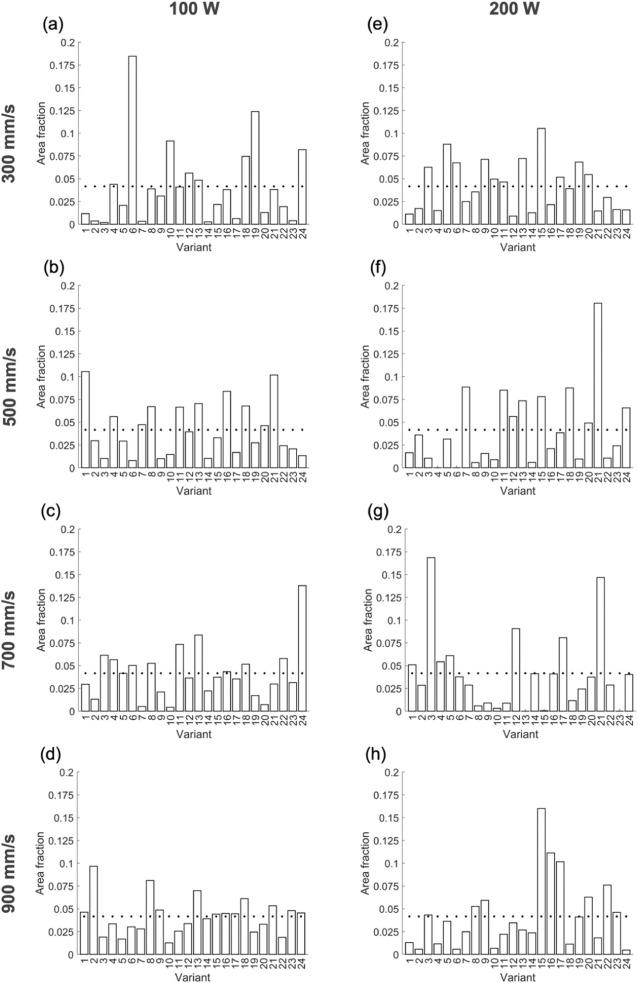

图11. 用不同激光功率和扫描速度制造的热处理样品中的变体间边界种群。点表示相变过程中成核和生长概率相等的情况下的理论面积分数。由于晶体对称性,只存在16个独特的变体间界面,“=”符号表示两个等效的变体间界面。

图12. 用不同激光功率和扫描速度制造的热处理样品中的晶粒内奥氏体变体选择。点表示在成核和生长概率相等的情况下的理论面积分数。

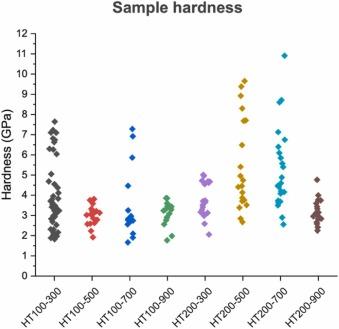

图13.用不同激光功率和扫描速度制备的热处理样品的纳米硬度分布。

论文信息

Effects of laser powder bed fusion parameters on the delta-ferrite to austenite phase transformation in duplex stainless steels

Author: X.Y. He,V.V. Rielli,Q. Liu,X.P. Li,V. Luzin,N. Haghdadi,S. Primig

Doi:10.1016/j.addma.2025.104825

LPBF参数对微观结构的影响

激光功率与扫描速度:通过改变这两个参数,可以显著影响打印件中的δ-铁素体(δ-ferrite)含量、位错密度、残余应力等。

微观结构特征:高激光功率下,δ-铁素体呈现出更强的<001>织构;而低激光功率和高扫描速度下,位错密度显著增加。

相变机制:热处理后,δ-铁素体转变为奥氏体(austenite),相变过程中涉及多种微观结构特征的变化。

相变路径:研究发现,LPBF过程中形成的非平衡微观结构为热处理后的相变提供了丰富的形核位点,从而影响奥氏体的形貌、晶粒尺寸和变体选择。

力学性能:热处理后奥氏体的相分数、晶粒尺寸和变体选择对材料的硬度有显著影响。例如,具有复杂位错结构的δ-铁素体在热处理后更容易形成具有特定变体选择的奥氏体,从而提高硬度。

应用前景:通过优化LPBF参数,可以实现对2205双相不锈钢热处理后微观结构的精确控制,从而定制其力学性能以满足不同应用需求。

结论

研究意义:本文揭示了LPBF参数如何通过影响δ-铁素体的微观结构,进而控制热处理后的奥氏体相变,为通过增材制造技术实现双相不锈钢的微观结构工程提供了新的见解。

未来展望:未来的研究可以进一步探索不同合金系统的相变机制,以及如何通过LPBF技术实现更复杂的微观结构设计。