溅射靶材的定义

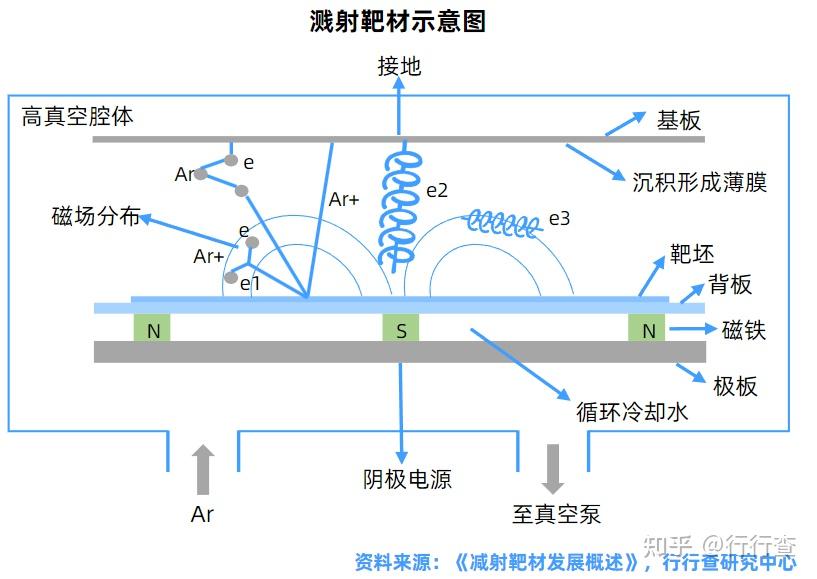

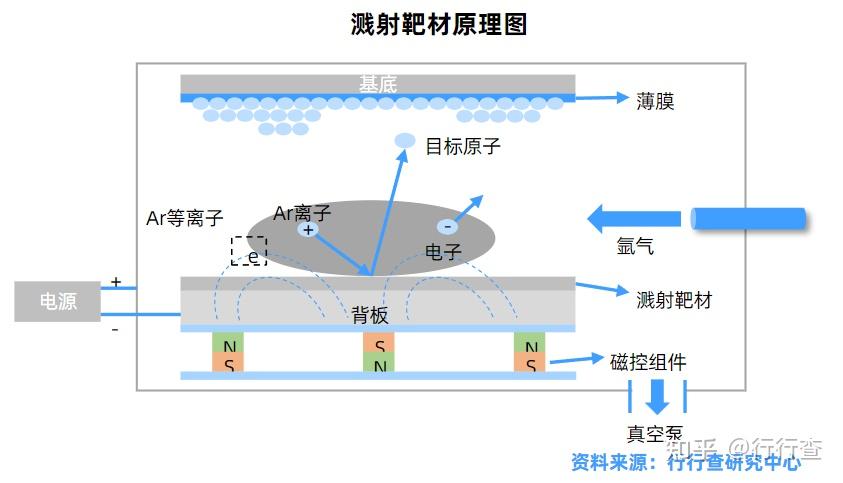

溅射靶材是指一种用溅射沉积或薄膜沉积技术制造薄膜的材料。溅射是制备薄膜材料的主要技术之一,它利用离子源产生的离子,在真空中经过加速聚集,而形成高速度能的离子束流,轰击固体表面,离子和固体表面原子发生动能交换,使固体表面的原子离开固体并沉积在基底表面,被轰击的固体是制备溅射法沉积薄膜的原材料。溅射靶材主要应用于电子及信息产业,如集成电路、信息存储、液晶显示屏、激光存储器、电子控制器件等;亦可应用于玻璃镀膜领域;还可以应用于耐磨材料、高温耐蚀、高档装饰用品等行业。

溅射靶材的分类

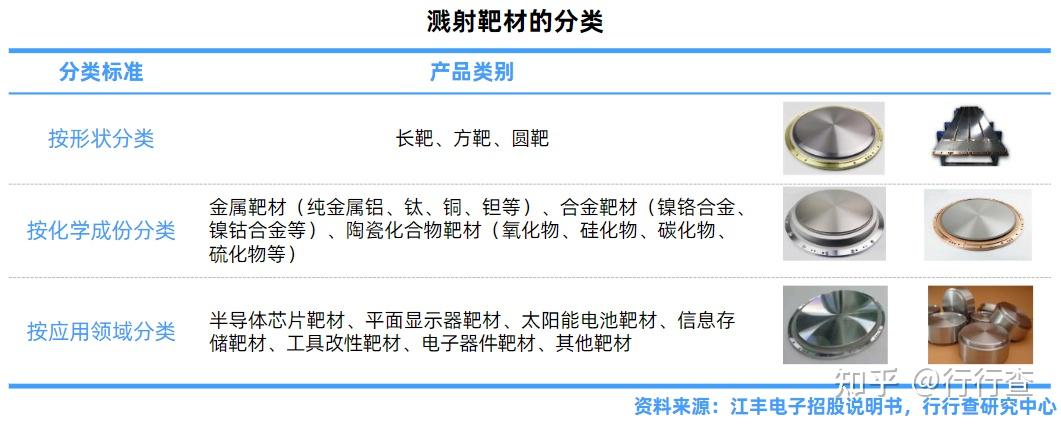

溅射靶材种类多样,下游应用广泛。从分类上来看,溅射靶材主要按形状、化学成分、应用领域这三个标准分类。形状分类中,主要分为长靶、方靶、圆靶。在化学成分分类中,主要分为金属靶材、合金靶材、陶瓷化合物靶材;在应用领域分类中,主要分为半导体芯片靶材、平面显示器靶材、太阳能电池靶材、信息存储靶材、工具改性靶材、电子器件靶材等。

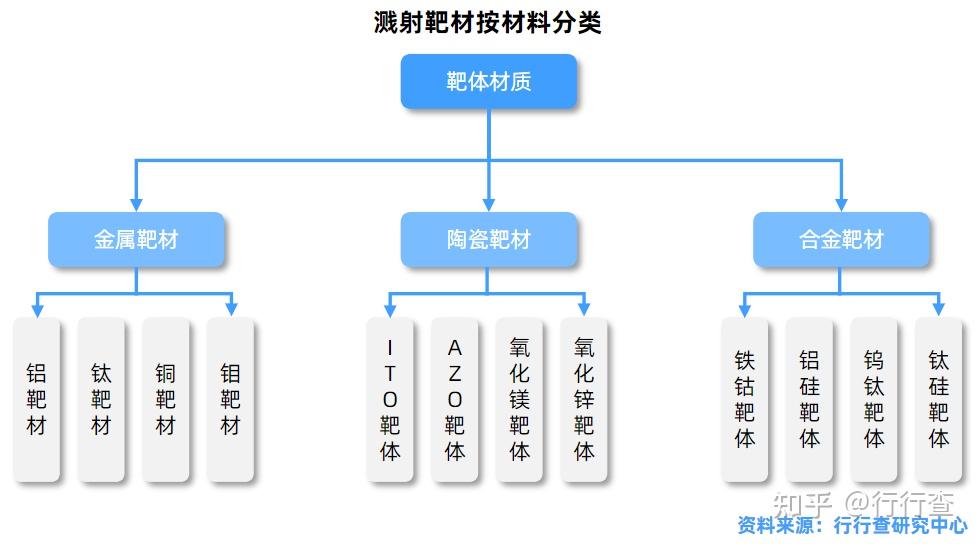

•溅射靶材按照材料分类:是指溅射靶材按照材料材质进行分类,划分为金属靶材、陶瓷靶材、合金靶材三大材料种类。其中在半导体领域、金属及合金靶材应用较多,如超高纯度铝靶材、钛靶材等;陶瓷靶材在平板显示应用较多,如ITO靶材用作ITO导电玻璃及触控屏电极平板等。

•溅射靶材应用领域性能要求:是指溅射靶材按照下游应用领域不同的要求进行划分,一般常用于半导体、平面显示器、太阳能电池领域较多。在半导体领域芯片占据较大溅射靶材份额,受终端消费市场的影响,溅射靶材需求增加。半导体芯片技术要求最高,要求溅射靶材超高纯度金属(6N,≥99.9999%)、高精度尺寸、高集成度等;平面显示器对于溅射靶材的纯度和技术要求仅次于半导体,要求溅射靶材高纯度金属(4N,≥99.99%)、靶材面积要求大、均匀程度要求高等;太阳能电池要求同样次于半导体,要求溅射靶材高纯度金属(4N,≥99.99%)等。

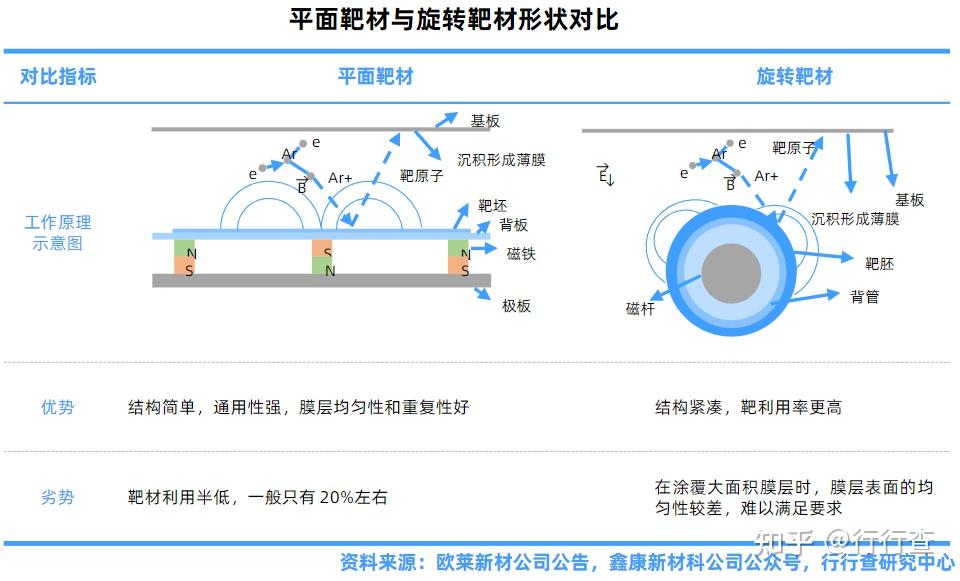

溅射靶材形状对比 溅射靶材根据形状可分为平面靶材与旋转靶材。平面靶材是具有一定厚度的长靶、方靶或圆靶等,由靶坯和背板绑定而成,溅射时靶坯和基板平行相对,在靶坯与基板之间形成电磁场。旋转靶材为管状靶材,溅射时向基板方向形成电磁场。平面靶材通用性较强,但利用率较低;旋转靶材利用率较高,但镀膜均匀性差。

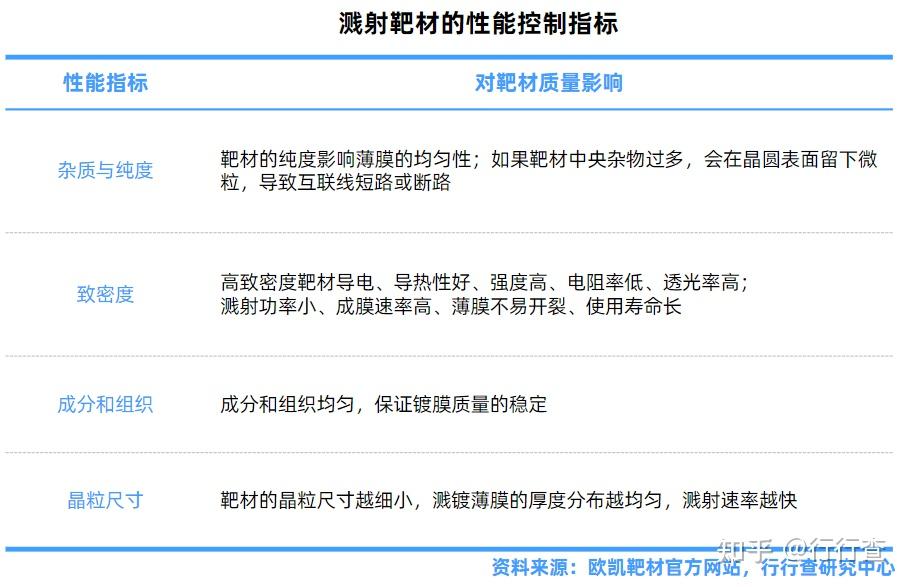

溅射靶材的性能控制指标 溅射靶材的性能指标包括杂质与纯度、致密度、成分和组织、晶粒尺寸四大方面。在杂质与纯度方面,靶材的纯度影响薄膜的均匀性,靶材杂质过多会在晶圆表面留下微粒,导致互联线短路或断路;在致密度方面,高致密度靶材导电、导热性好、透光率高,更适合应用;在成分和组织方面,靶材成分和组织均匀,保证靶材镀膜质量的稳定;在晶粒尺寸方面,靶材的晶粒尺寸越细小,溅射速率越快。

溅射靶材的发展历程从1842年至今,从发现溅射现象到溅射技术应用于电子与信息等行业,从萌芽阶段走向成熟阶段。溅射现象发源于1842年罗格夫的实验室,后来在19世纪中后,对于溅射原理的认知较为缺乏以及相关技术发展缓慢,溅射靶材进入最初的萌芽阶段。在20世纪初期,溅射技术需要化学活性较强的材料。在20世纪70年代,磁控溅射技术出现,应用于实验与小型生产环节。自20世纪80年代,电子与信息产业快速发展,溅射技术进入工业化领域大量生产应用,进入快速发展阶段。21世纪以来,新型溅射技术出现,高纯溅射靶材成为应用领域最新材料,溅射靶材进入成熟阶段。

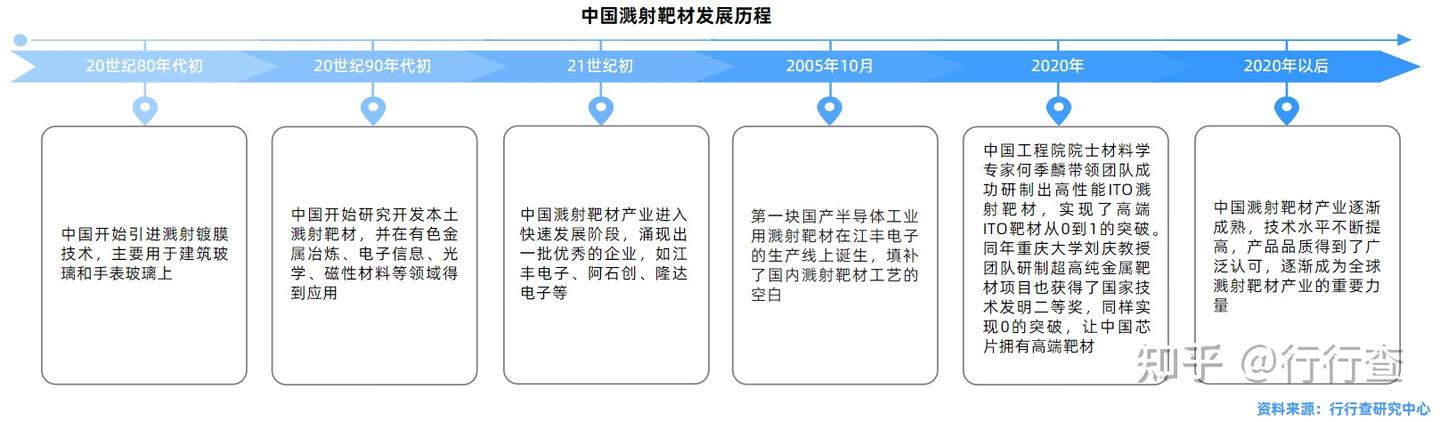

溅射靶材是一种用于制造薄膜材料的重要材料,对电子与信息产业有着重要的作用。我国溅射靶材行业起步晚,长期依赖进口,在国家相关政策支持下,溅射靶材快速发展,国产化速度加快。在20世纪80年代初,我国开始引入溅射镀膜技术,应用于相关玻璃制品中。20世纪90年代,我国开始研究溅射靶材的国产化技术。在21世纪初,我国溅射靶材产业进入快速发展阶段,行业内优秀企业增多。在2005年,第一块国产半导体工业应用溅射靶材在江丰电子的生产线上诞生,填补了国内溅射靶材工艺的空白。由于我国溅射靶材长期依赖进口,国家出台相应政策支持溅射靶材国产化。在2020年,我国工程院院士材料学专家何季麟带领团队成功研制出高性能ITO溅射靶材,实现了高端ITO靶材从0到1的突破。同年重庆大学刘庆教授团队研制超高纯金属靶材项目,让我国芯片拥有高端靶材。核心技术的突破加快我国溅射靶材行业发展,促进我国成为全球溅射靶材市场的重要力量。

溅射靶材金属与合金分类 金属靶材铜靶、铝靶应用于集成电路。在集成电路的导电层,金属导电性排名为银>铜>金>铝>钙>铍,铜电阻率较低,但铝较为便宜;金属靶材钽靶、钛靶、钼靶应用于集成电路、平板显示器、薄膜太阳能电池。在阻挡层,阻挡金属与半导体之间的电子迁徙和金属扩散;金属靶材铬靶、镍靶、钴靶应用于磁记录媒体。在磁记录层,读取数据时,通过磁记录层的法拉第效应,将磁记录信息转为电信号,再转化为物理信号。合金靶材集成电路、平板显示器、薄膜太阳能电池,在阻挡层,合金靶材性质类似金属靶材,合金较为便宜。

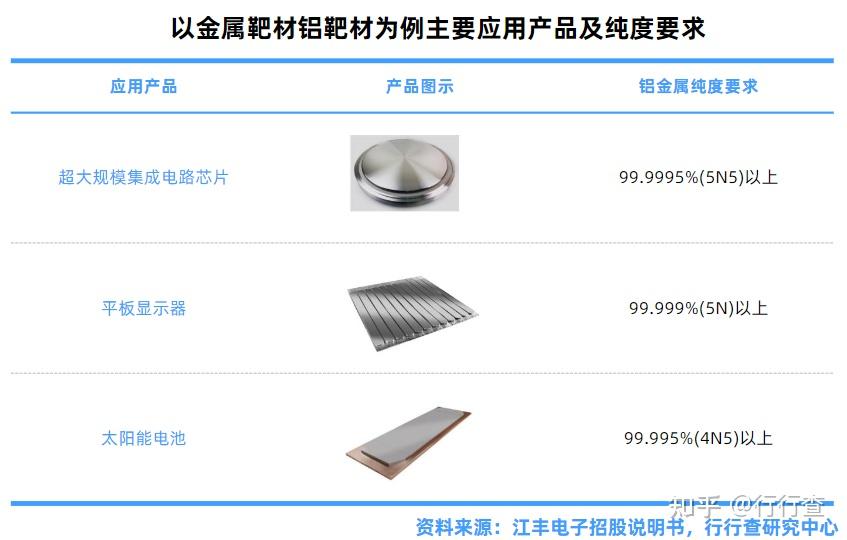

以金属靶材铝靶材为例铝靶材主要应用产品为超大规模集成电路芯片、平板显示器、太阳能电池。其中集成电路芯片要求铝金属99.9995%(5N5)以上;平板显示器要求铝金属99.999%(5N)以上;太阳能电池要求铝金属99.995%(4N5)以上。

可点击下方 行行查 链接查看 报告全文

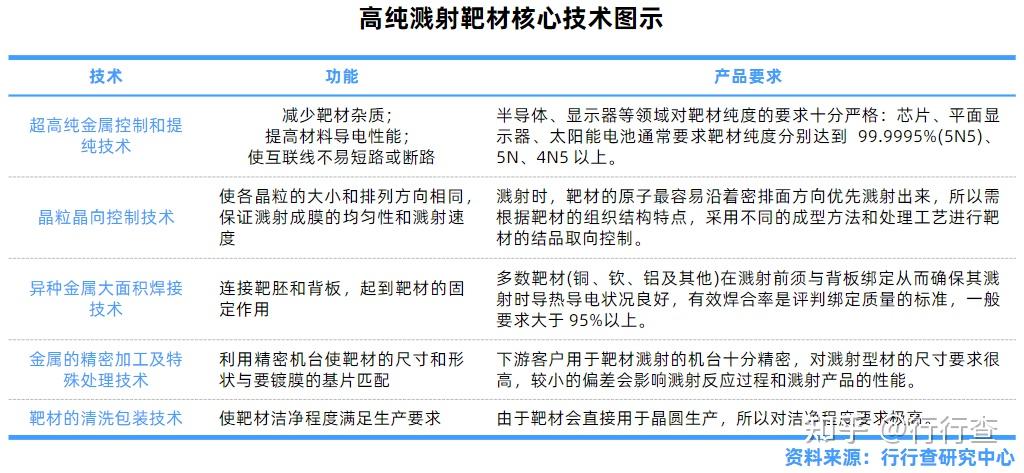

高纯溅射靶材核心技术

溅射靶材的原理是利用离子源产生的离子,在高真空中经过加速聚集而形成高速离子束流,轰击固体表面,离子和固体表面原子发生动能交换,使固体表面的原子离开固体并沉积在基底表面。

•超高纯金属控制和提纯技术:用于前端采集的信息放在后端存储减少靶材杂质,提高材料导电性能,使互联线不易短路或断路。

•晶粒晶向控制技术:促进各晶粒的大小和排列方向相同,保证溅射成膜的均匀性和溅射速度。

•异种金属大面积焊接技术:连接靶胚和背板,起到靶材的固定作用。

•金属的精密加工及特殊处理技术:利用精密机台使靶材的尺寸和形状与要镀膜的基片匹配。

•靶材的清洗包装技术:由于靶材会直接用于晶圆生产,所以对洁净程度要求极高,促进靶材洁净程度满足生产要求。

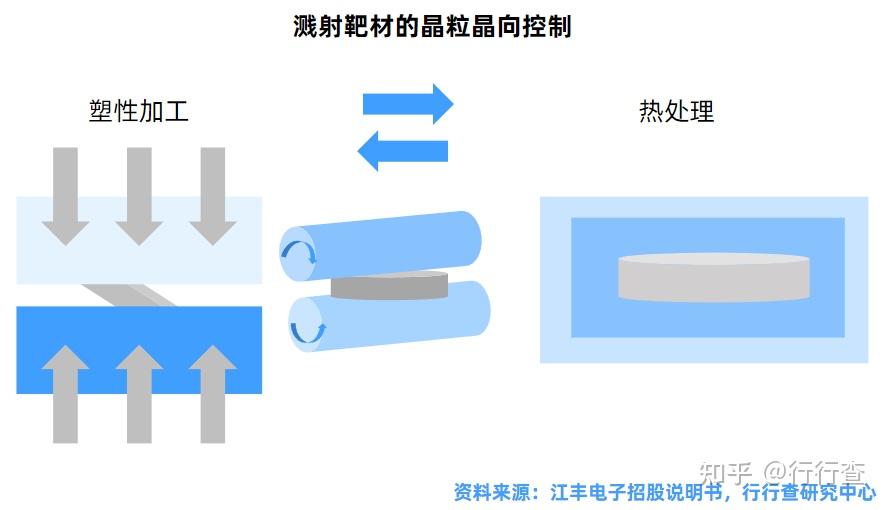

晶粒晶向技术是指通过对金属材料进行晶粒细化、晶粒取向控制和晶粒取向优化,来提高金属材料的力学性能、物理性能和化学性能的一种技术。它主要利用金属材料的晶粒结构和晶向对材料性能的影响,通过控制晶粒的大小、形状和取向,使材料具有更好的综合性能。该技术可以应用于各种金属材料,如铝、铜、钛、镍等,在航空航天、汽车、电子、能源等领域有广泛的应用前景。

晶粒晶向技术 是指通过对金属材料进行晶粒细化、晶粒取向控制和晶粒取向优化,来提高金属材料的力学性能、物理性能和化学性能的一种技术。它主要利用金属材料的晶粒结构和晶向对材料性能的影响,通过控制晶粒的大小、形状和取向,使材料具有更好的综合性能。该技术可以应用于各种金属材料,如铝、铜、钛、镍等,在航空航天、汽车、电子、能源等领域有广泛的应用前景。

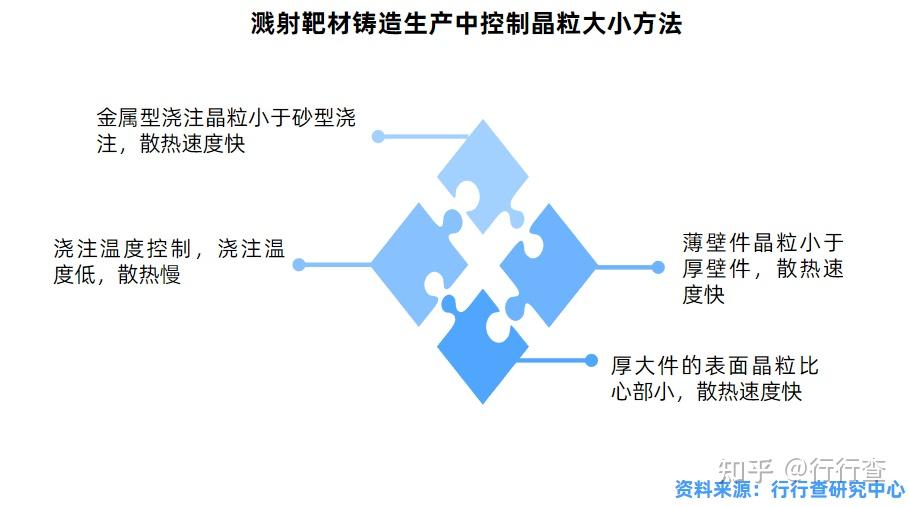

溅射靶材控制晶粒的大小方法 包括金属型浇注晶粒控制、薄壁件晶粒控制、厚大件的表面晶粒控制、浇注温度控制四类方法。由于靶材溅射时,靶材中的原子容易沿着密排面方向溅射出来,材料的结晶方向对溅射速率与溅射膜层的厚度均匀性有较大影响,因此,如何控制溅射靶材的晶粒,并提高其致密度以解决溅射过程中的微粒飞溅问题是溅射靶材的研发关键。最终需根据靶材的组织结构特点,采用不同的成型方法,进行反复的塑性变形、热处理工艺等方法加以控制。

可点击下方 行行查 链接查看 报告全文

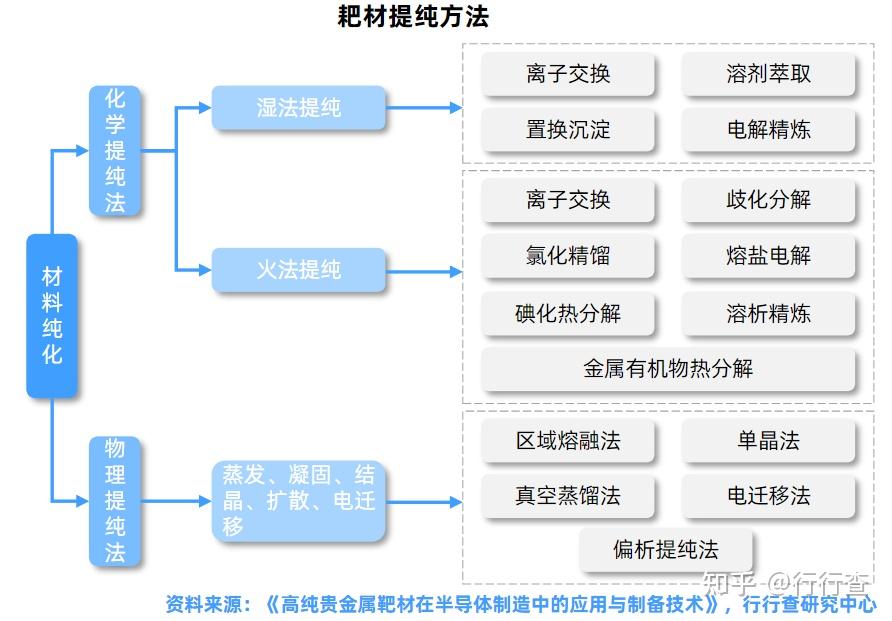

金属靶材制备的重要环节是材料纯化。靶材纯度要求在溅射靶材中尤为重要,靶材纯化需要降低材料所含杂质,确保靶材表面平整。超高纯度以及高纯度的金属材料是制造高纯溅射靶材的基本要求,以半导体芯片为例,若溅射靶材杂质含量过高,则形成的薄膜无法达到要求的电性能,并且在溅射过程中容易形成微粒,导致电路短路,严重影响薄膜的性能;以太阳能薄膜电池为例,太阳能薄膜电池用溅射靶材主要为方形板状,纯度要求一般在99.99%(4N)以上,仅次于半导体用靶材;以平面显示器为例,平面显示一般要求靶材纯度达99.999%(5N)以上,其工艺难度仅在半导体靶材之下,我国是全球重要的LCD生产大国,随着技术的不断发展,人工智能与可穿戴设备市场对于溅射靶材的需要越来越大,对于靶材纯化要求越来越高。

靶材纯化的定义

靶材纯化是指提高金属材料的纯度,用于溅射靶材的制造要求。新型的物理气相镀膜方式,其纯度要求非常高。靶材纯化是靶材产业链的必要环节,靶材常见的纯化方法包括电解精炼提纯和真空感应熔炼制备。材料纯化过程中主要方法包括化学提纯化和物理提纯法。

•化学提纯法:有两种分类包括湿法提纯与火法提纯。湿法提纯包括离子交换、溶剂萃取、置换沉淀和电解精炼等;火法提纯包括氯化精馏、碘化热分解、金属有机物热分解、歧化分解、熔析精炼和熔盐电解等。行业内应用最广的是湿法提纯方法中的电解精炼提纯,原理是用稀土粗金属作为可溶阳极,用特制的纯稀土金属做阴极,选用合适的电解质进行电解的一种方法。

•物理提纯法:是指利用物理方法中的主体金属与杂质物理性质差异大小,采用蒸发、凝固、结晶、扩散、电迁移等去除杂质。提纯方法包括区域熔融法、偏析提纯法、真空蒸馏法、单晶法和电迁移法,这些方法需要在真空条件下进行,一些吸气性很强的金属需要在高真空和超高真空条件下完成提纯。

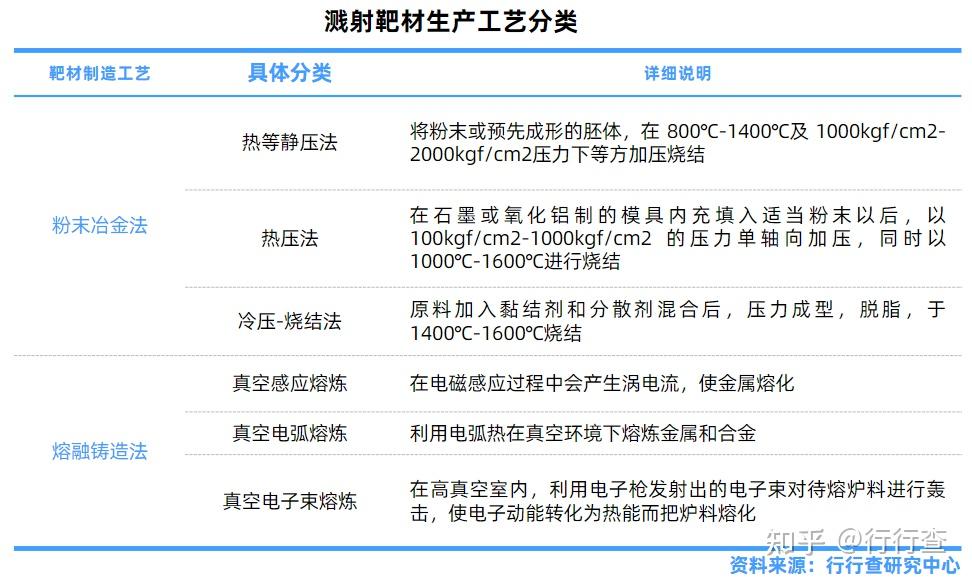

溅射靶材生产工艺分类 是指按照制造工艺进行分类,具体分为两类:粉末冶金法与熔融铸造法。粉末冶金法包括热等静压法、热压法、冷压-烧结法;熔融铸造法包括真空感应熔炼、真空电弧熔炼、真空电子束熔炼。在靶材制备过程中,根据下游应用领域的不同,通过选择不同的热处理工艺及后续成型加工保证靶材的质量。

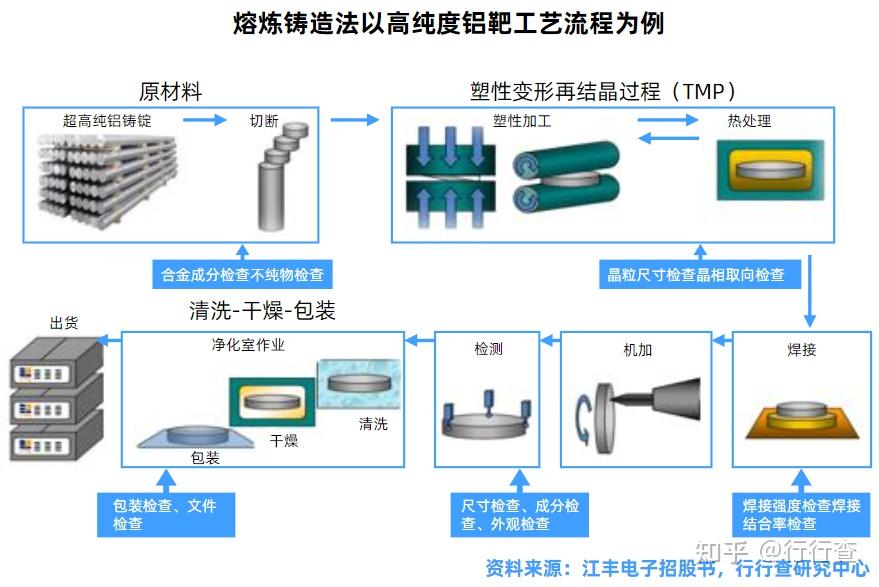

熔炼铸造法是目前行业内主流高纯金属溅射靶材的制造工艺。以高纯度铝靶工艺流程为例:将超高纯铝铸锭进行合金成分检查、不纯物检查,之后切断后塑性加工,热处理之后进入再结晶过程。后进行品粒尺寸检查、品相取向检查,检查无误后进行焊接,之后进行焊接强度检查、焊接结合率检查,之后进行机械加工。进入检测环节,尺寸检查、成分检查、外观检查。最后进行清洗、干燥、包装。

可点击下方 行行查 链接查看 报告全文

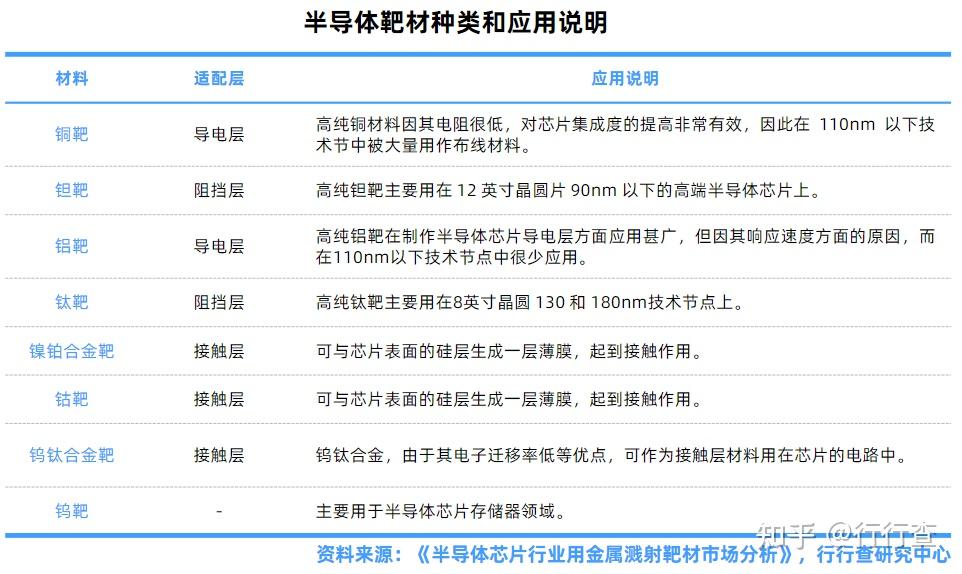

半导体靶材种类和应用说明 半导体靶材按照芯片不同适配层进行分类,各类靶材于不同技术节点之内搭配使用,具体导电层包括铜靶、铝靶;阻挡层包括钽靶、钛靶;接触层包括镍铂合金靶、钴靶、钨钛合金靶。导电层需要适配电阻较低的靶材,提高芯片集成度的提高;接触层需要电子迁移率低的靶材,在芯片表面的硅层生成一层薄膜,起到接触作用;阻挡层需要高熔点、高电阻率的金属及其化合物。

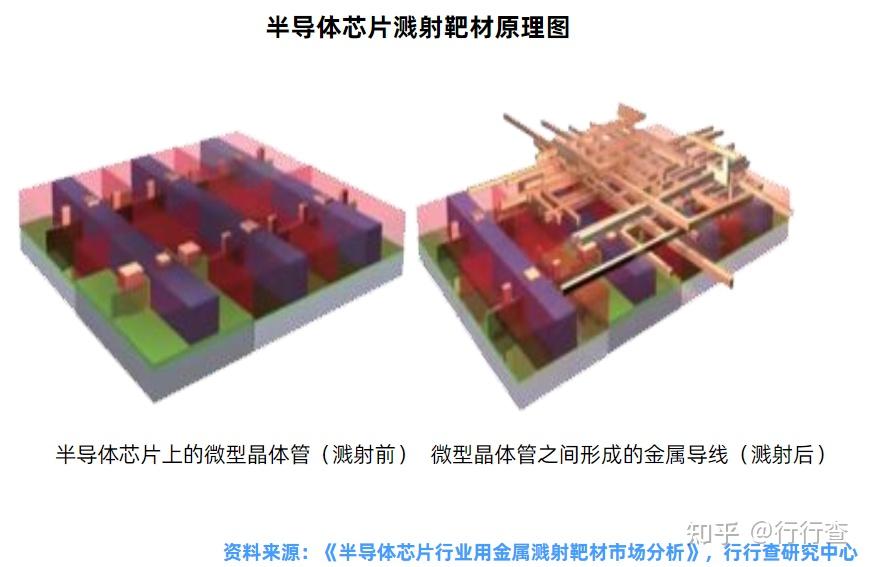

半导体芯片溅射靶材原理 是指利用离子源产生的离子,在高真空中经过加速聚集,而形成高速度能的离子束流,轰击固体表面,离子和固体表面原子发生动能交换,使固体表面的原子离开固体并沉积在基底表面,半导体芯片溅射后,微型晶体管之间形成的金属导线,有利于制备不同的金属膜,提升半导体芯片的性能和稳定性。

溅射靶材是安装在真空镀膜机上镀膜使用,靶材质量好坏对薄膜性能起到了至关重要的作用。溅射靶材行业产业链上游为材料环节,主要包括金属、非金属、合金、化合物等;中游为溅射靶材生产供应环节;下游主要应用于半导体、平板显示、光伏、信息存储、光学应用等领域。靶材制造流程可以分为金属提纯、靶材制造、镀膜和终端应用四个环节。首先是金属提纯,利用原材料铝、铜等金属以金属提纯方式形成高纯金属,作为靶材制造的原材料,之后将高纯金属通过加工形成溅射靶材,后进行溅射镀膜。以溅射镀膜为例,以高速离子束流轰击靶坯,溅射出靶坯表面原子,沉积于基板从而制成电子薄膜。最后将薄膜材料应用于半导体芯片、平板显示器、信息存储、光学元器件、薄膜太阳能等不同领域。

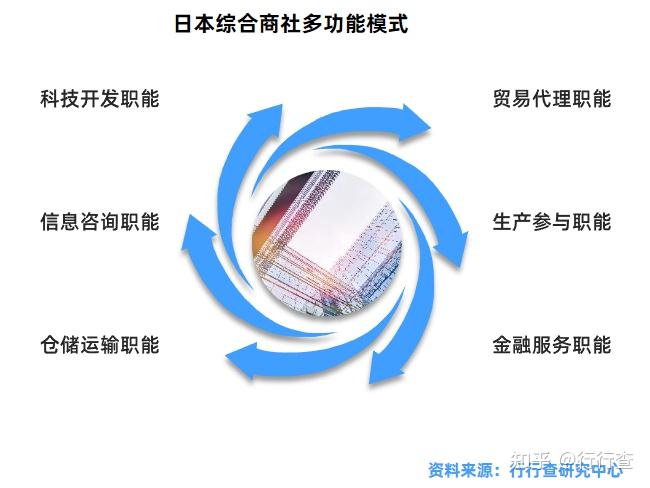

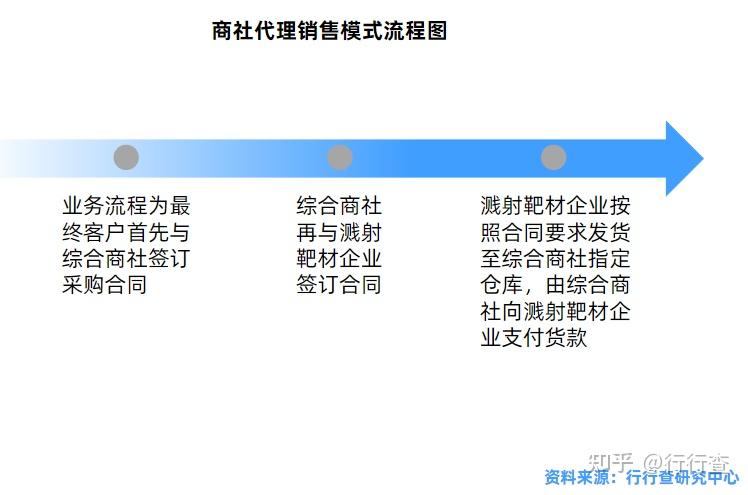

在溅射靶材领域,商社代理销售模式是指溅射靶材公司发展国际市场与日本最终客户的合作模式。日本综合商社,指日本一些掌控该国大部分进出口业务的特大型综合贸易公司。日本综合商社多功能模式包括 贸易代理职能、生产参与职能、金融服务职能、仓储运输职能、信息咨询职能、科技开发职能。在国际市场中,由于溅射靶材国外头部企业主要在日本,日本企业多采用商社代理销售模式。业务流程为最终客户首先与综合商社签订采购合同,综合商社再与溅射靶材公司签订合同,溅射靶材公司按照合同要求发货至综合商社指定仓库,由综合商社向溅射靶材公司支付货款。在合作过程中,综合商社为终端客户提供仓储、物流等供应链管理服务,并协助溅射靶材公司对终端客户提供技术服务。综合来说,商社代理销售模式有利于溅射靶材企业开辟国际市场,全面打通销售渠道,在国际市场中处于有利地位。

近些年来,全球溅射靶材市场稳步增长,受益于电子与信息等行业的影响,在半导体、光伏、平板显示等领域发挥巨大作用。从2018年开始,全球溅射靶材市场进入快速发展时期,增速加快,预计2023年全球溅射靶材市场有望突破230亿美元。在全球半导体溅射靶材市场中,得益于半导体行业的需求增多,半导体靶材增速加快。在2018年至2021年,半导体靶材市场快速恢复,虽然从2022年至今,全球芯片领域出现需求波动,但随着各大手机、平板、笔记本品牌的新品上市,以及供需错配的周期性问题的缓解,全球半导体靶材市场或将维持增长趋势,2023年底市场规模有望超过130亿元。

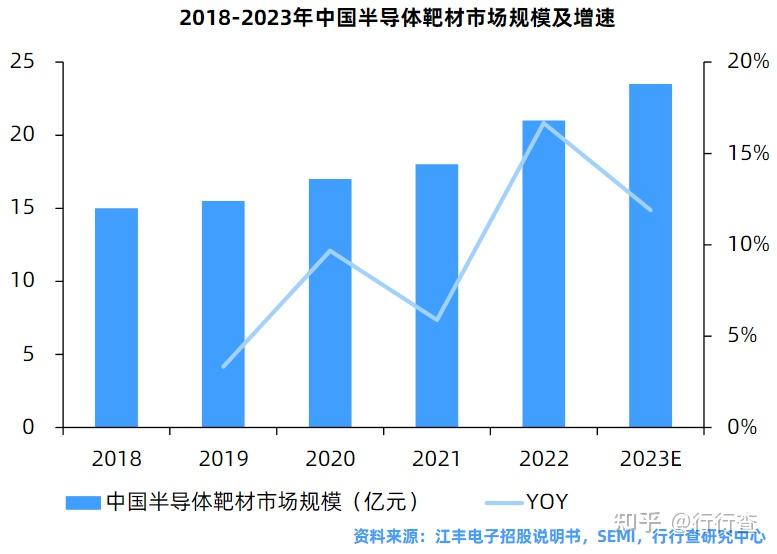

自国内半导体、光伏产业的崛起,对于靶材的需求不断增加,其中,溅射靶材市场跟随行业需求的变化而不断扩大。从2018年开始,中国靶材市场规模稳步增加,近五年来的年均复合增速都维持在5%以上,预计我国靶材市场在2023年底有望迫近450亿元。中国半导体行业在国家政策的支持下快速发展,半导体芯片介质层、导体层以及保护层都要用到溅射镀膜工艺,虽然自2022年下半年以来,全球半导体市场萎靡,但我国半导体产业需求较为稳定,半导体靶材市场规模仍处增长态势。

可点击下方 行行查 链接查看 报告全文

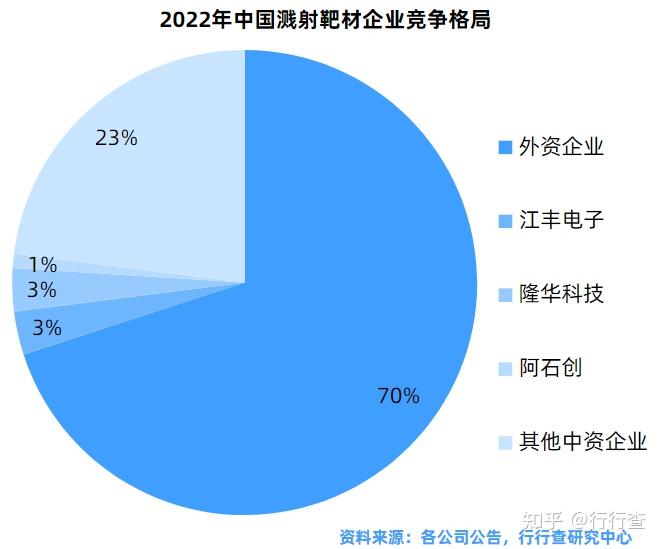

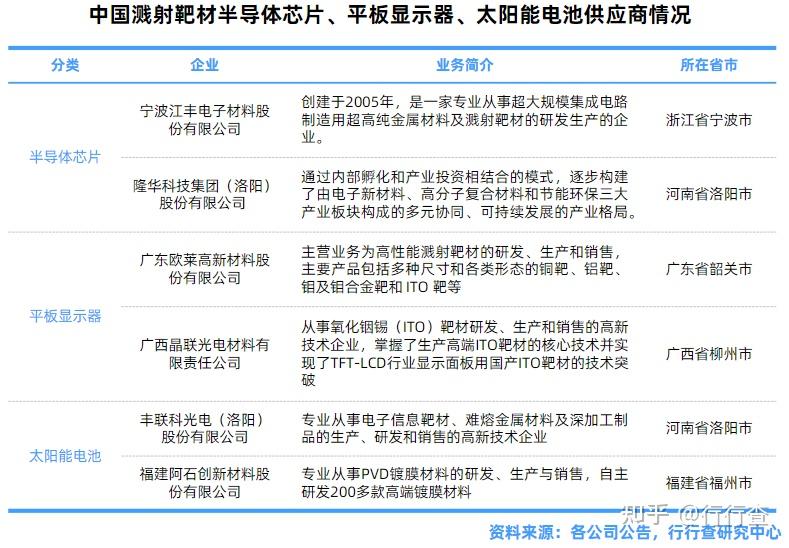

我国溅射靶材企业起步较晚,前期依赖国外进口,经过国家相关政策出台,对溅射靶材产业进行扶持,我国溅射靶材企业国产化速度加快。由于国外溅射靶材企业具有技术优势,我国溅射靶材市场外资企业占领较大份额。同时,我国本土企业发展迅猛,江丰电子与隆华科技位列本土企业第一,其次是阿石创企业,本土企业经过与科研机构紧密合作,打通核心技术,弥补国内溅射靶材领域的空白,溅射靶材终端产品供应于半导体芯片、平板显示器、太阳能电池等领域。

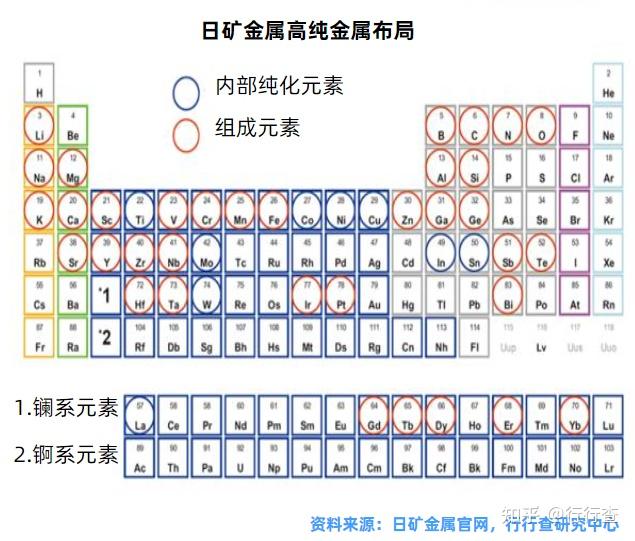

JX日矿金属株式会社 是JX控股(JXHoldings)子公司,总部位于日本,为东京证券交易所上市公司,主要有三大业务:能源、石油天然气探测和生产、金属。业务涉及功能材料、薄膜材料、矿石原料、金属、原料回收等,主要产品有平板显示器、硬盘驱动器、光伏电池所需的溅射靶材。JX集团的靶材业务属于其金属业务的一部分,由JX日矿金属株式会社运营管理。

公司发展历程

日矿金属是一家日本的有色金属资源开发与开采公司,总部位于东京都品川区。1905年开设日立矿山,1929年成立日本矿业,2002年成立日矿控股公司,2016年变更为JX金属,不断的加深对金属以及溅射靶材领域的提升。此外,日矿金属还在全球范围内开展业务,未来预计强化半导体靶材领域的发展。

宁波江丰电子材料股份有限公司 创建于2005年,是一家专业从事超大规模集成电路制造用超高纯金属材料及溅射靶材的研发生产的企业。目前江丰电子的销售网络覆盖欧洲、北美及亚洲各地,产品应用到多家国内外知名半导体、平板显示及太阳能电池制造企业。江丰电子研发生产的超高纯金属溅射靶材满足了国内企业不断扩大的市场需求,在全球先端技术超大规模集成电路制造领域批量应用。

江丰电子成立于2005年,研发第一块国产靶材。2010年,在全球范围内形成销售网络。2012年,进入液晶平板靶材领域,发展较好。2017年,江丰电子于深交所上市,企业实力增强。2018-2019年,江丰电子相继在全球以及全国各处开设分公司。2020年,成立相关技术中心,对于靶材研发投入更多精力。2021年成立分析检测中心,对于靶材纯度拥有更高要求。2022年至今,江丰电子在溅射靶材领域继续研发靶材终端产品。

技术门槛较高影响溅射靶材企业研发能力

溅射靶材的下游以电子及信息产业为主,生产流程中包括材料选择、制备、成型、烧结等环节,对于生产工艺、核心技术、加工设备等有一定的技术要求。我国溅射靶材长期依赖国外进口,核心技术受制于国外头部企业掌控,创新能力较弱;国外头部企业掌握核心专利技术,对于专利授权有着严格的要求,而溅射靶材行业是依靠核心技术为基准的行业,技术领先是溅射靶材行业发展的必要一环。技术门槛较高对于行业内新进入的企业有着一定压力,特别是溅射靶材新产品开发,时间长,建设标准高,影响中小型溅射靶材企业的研发能力,而头部企业凭借先发优势掌握核心技术,研发能力比中小型企业较强。

供应商认证机制壁垒较高影响行业企业发展

资金投资力度较大影响溅射靶材企业研发成本

人才供应匮乏影响溅射靶材产业发展

国家出台相关政策鼓励溅射靶材行业发展

下游应用领域扩展促进溅射靶材需求扩大

核心技术突破促进溅射靶材产能增加

国产化速度加快促进本土企业发展

可点击下方 行行查 链接查看 报告全文